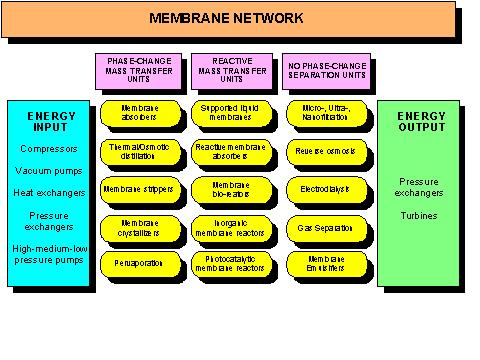

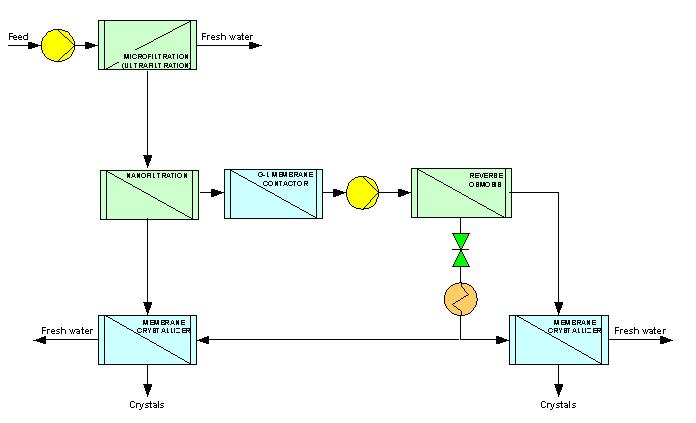

L'intensificazione di processo è una strategia che mira ad apportare concreti benefici nelle fasi di produzione attraverso la riduzione dell'ingombro delle apparecchiature, l'incremento dell'efficienza, il risparmio energetico, la riduzione dei costi, l'attenuazione dell'impatto ambientale, il miglioramento della sicurezza, dei dispositivi di automazione e controllo. I processi a membrana sono potenzialmente in grado di sostituirsi alle tecniche convenzionali energeticamente dispendiose, consentono un trasporto selettivo ed efficiente, migliorano le prestazioni dei processi reattivi e, in ultima istanza, costituiscono valide opzioni per una crescita industriale sostenibile [1]. La realizzazione di sistemi a membrana compatti in grado di svolgere le operazioni delle unità di processo tradizionali rappresenta oggi una reale prospettiva[2], e interessanti sono gli sviluppi legati alla loro integrazione per gli effetti sinergici che ne derivano (fig.1). Parte della ricerca condotta nei laboratori dell'ITM-CNR verte, ad es., sullo sviluppo di strategie altamente innovative allo scopo di migliorare la qualità dell'acqua prodotta per dissalazione, di abbatterne i costi, di risolvere il problema dei concentrati [3]. I risultati ad oggi conseguiti confermano le potenzialità della Micro - e Ultra-filtrazione nel rimuovere solidi sospesi e specie colloidali. I contattori a membrana gas-liquido sono in grado di estrarre fino al 95% di O2 disciolto limitando gli effetti della corrosione; la Nanofiltrazione riduce la durezza dell'acqua e limita lo scaling; i cristallizzatori a membrana permettono il recupero diparte dei sali disciolti; gli evaporatori a membrana consentono di innalzare i fattori di recupero sino al 90%. La fig. 2 illustra le sequenze di connessione delle operazioni a membrana menzionate. I requisiti dell'intensificazione di processo risultano ben soddisfatti anche quando l'ingegneria delle membrane è applicata all'industria agro-alimentare. Nei laboratori dell'ITM-CNR sono in uso dispositivi integrati a membrana per il trattamento dei succhi di frutta. La fase chiarificata per Ultrafiltrazione(UF) viene appresso concentrata in Osmosi Inversa (RO) e Distillazione Osmotica (OD) fino a circa 60° Brix senza significative diminuzioni dell'attività totale antiossidante(TAA)[4]. L'analogo concetto sta oggi permeando anche nell'industria petrolchimica. Nella produzione di etilene via cracking termico[5], le membrane sono proposte(fig.4) per la separazione dei gas(GS), la produzione di aria arricchita di ossigeno (OEA), la rimozione di idrocarburi e gas acidi dalle acque di scarico e da effluenti delle fornaci (MCs), l'eliminazione del coke dalle acque per Microfiltrazione(MF).Analisi energetiche, exergetiche ed economiche confermano la possibilità di pervenire ad un significativo miglioramento della produttività e alla riduzione dei costi rispetto a schemi tradizionali di processo.

Immagini: